数控机床在生产加工中的使用越来越广泛,这也让数控机床逐渐变得接地气,不再是那种传说一样的高端设备。数控机床中的数据处理、控制电路以及伺服系统三者结合一起被称为数控系统。数控机床可以正常使用,依靠的就是数控系统的基础。对于数控系统,以下是具体介绍。

1、按能控制的运动轨迹划分

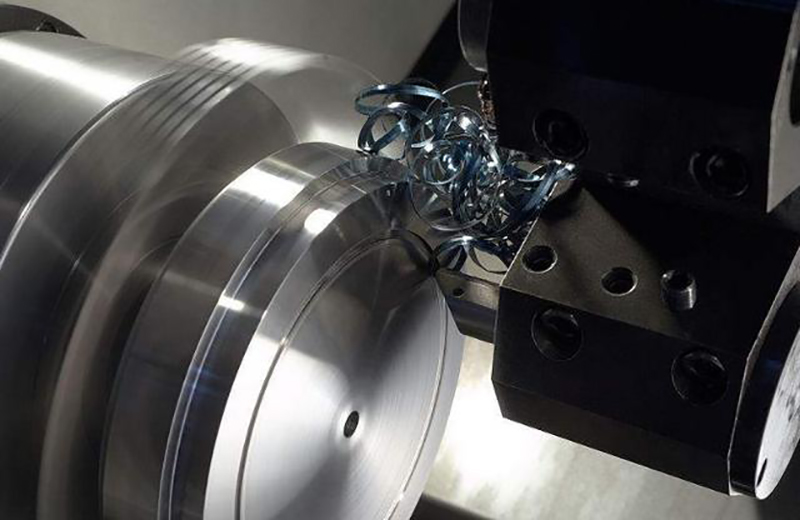

能控制运动轨迹的系统适用于数控车床、数控铣床、加工中心等用于加工曲线和曲面的机床,一般现代使用的数控机床大多使用的这种系统。

(1)点位控制:

仅能实现刀具相对于工件从一点到另一点的精确的定位运动,对于轨迹不作控制要求,运动过程中也不会在进行其他加工。

(2)连续控制:

这种控制又称为轮廓控制,可以控制几个进给轴同时协调运动,让工件相对于刀具按规定轨迹以及速度进行运动,在运动中做连续切削加工。

2、按伺服系统控制方式划分

(1)开环控制系统:

通常以步进电机为驱动元件,输入进给指令为脉冲形式。无位置测量装置,信号流也是从数控装置到进给系统单向的,故系统稳定性能好。没有位置反馈,相对于闭环系统来讲,其精度并不高,主要取决于伺服驱动系统和机械传动机构的性能和精度。一般伺服驱动元件为功率步进电机。

这种系统具有的优点主要为结构简单、工作稳定、调试方便、维修简单、价格低廉等等。不过其缺点主要是精度与速度都不高,在驱动力矩不大的时候可以广泛使用,在生产中一般用于经济型的数控机床。

(2)半闭环控制系统:

这种系统是从驱动装置或者丝杠引出,采样旋转角度进行检测,并不是直接检测运动部件的实际位置。半闭环环路不包括或者包括少量机械传动环节,可以获得稳定的控制性能。而由于丝杠的螺距误差和齿轮间隙引起难消除的运动误差,所以精度与闭环相比较差,与开环相比较好。

(3)闭环控制系统:

全闭环数控系统直接对运动部件的实际位置进行检测,它可以消除整个驱动和传动环节的误差和间隙,具有很高的位置控制精度。这种系统常用于对精度要求很高的超精车床、超精磨床以及镗铣床。